Compattazione del terreno

Perchè compattare?

Il terreno sul quale poggia la sovrastruttura stradale e quello che costituisce i vari strati del rilevato deve avere le giuste caratteristiche meccaniche, altrimenti non è in grado di sostenere il carico al quale è sottoposto comportando problemi strutturali. La compattazione del terreno comporta una maggiore superficie di mutuo contatto tra gli aggregati, con conseguente incremento dell’attrito interno e della stabilità del materiale, sinonimo di maggiore capacità portante. La compattazione migliora pertanto le proprietà strutturali del materiale, incrementandone la resistenza al taglio e riducendone la deformabilità. Nel contempo, riduce al minimo la permeabilità all’acqua e, con particolare riferimento ai terreni, il pericolo che suoli coesivi assorbano umidità e siano soggetti a fenomeni di rigonfiamento.

Come compattare il terreno

Per compattare il terreno in sito bisogna innanzitutto procedere per strati, infatti il trattamento è efficacie esclusivamente per volumi di terreno contenuti. Solitamente lo spessore minimo è circa due volte il diametro degli aggregati che lo costituiscono. La compattazione avviene tramite rulli ed è proporzionale al carico lineare applicato. La compattazione può essere statica o dinamica.

- La compattazione statica avviene mediante rulli statici

- La compattazione dinamica avviene mediante rulli costituiti da una massa eccentrica che induce vibrazioni al terreno aumentando l’efficacia dell’intervento.

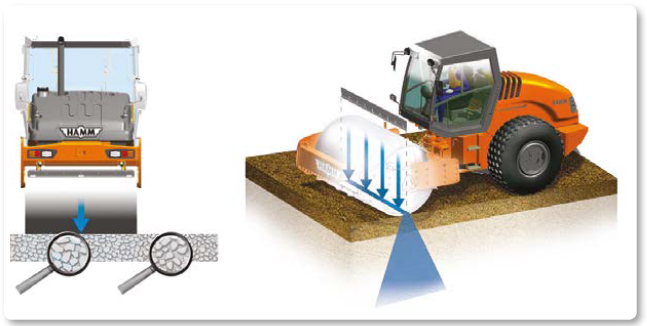

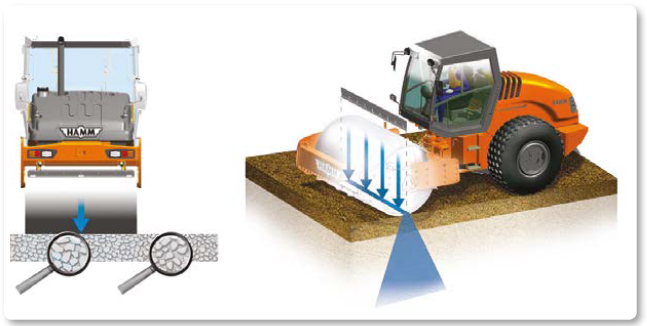

Compattazione statica

La compattazione statica si ottiene applicando sullo strato il solo peso proprio del rullo (forze esclusivamente in direzione verticale). L’addensamento avviene quando la pressione esercitata supera l’attrito tra i grani che costituiscono il terreno. Ciò significa che i singoli granuli si avvicinano tra loro e riducendo al minimo i vuoti con conseguente incremento della capacità strutturale. Questo tipo di compattazione ha un raggio di azione limitato, cioè il volume di terreno indagato non si spinge in profondità come negli altri metodi di seguito riportati.

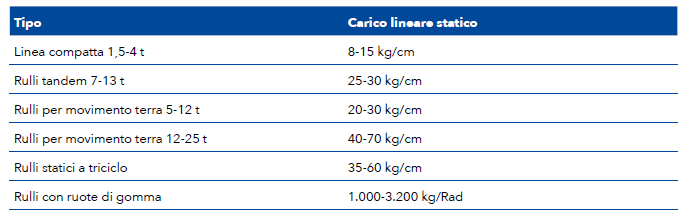

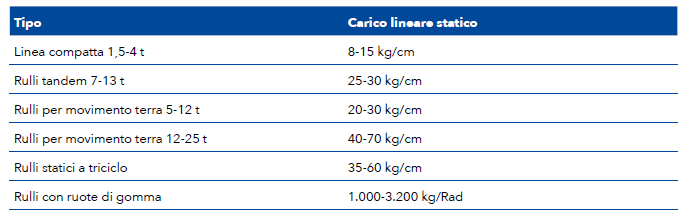

I parametri significativi per la compattazione sono la larghezza e il peso del rullo. Per confrontare la capacità compattante di rulli diversi, occorre dividere il carico gravante sull’asse per la larghezza del tamburo del rullo, ottenendo così il carico lineare statico. Questo valore è misurato in kg per cm di larghezza del tamburo (carico asse tamburo/larghezza tamburo).

Ovviamente maggiore è il carico lineare statico maggiore sarà la capacità compattante del rullo. Occorre tuttavia considerare che, specialmente in caso di compattazione del conglomerato bituminoso, la forza applicata non può essere scelta arbitrariamente, poiché se troppo elevata il materiale da compattare tende a spostarsi eccessivamente determinando una struttura instabile, probabile causa di successive fessurazioni e deformazioni del conglomerato

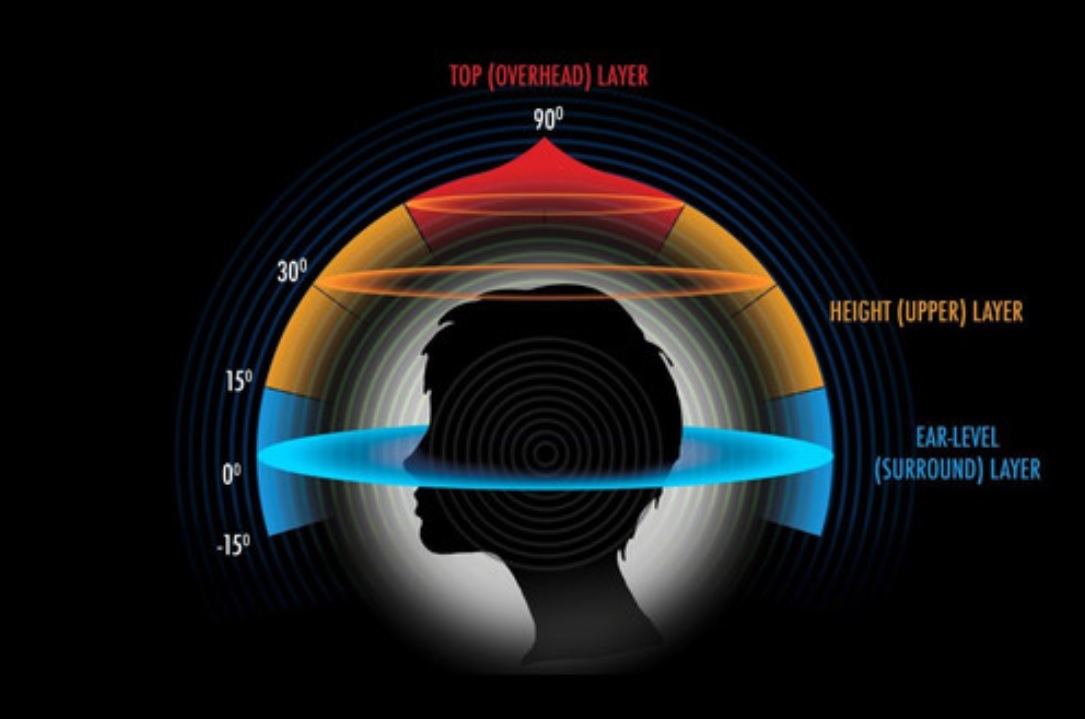

Compattazione dinamica

Il migliore sistema di compattazione è quello dinamico in quanto sfrutta la vibrazione del terreno per mezzo di masse eccentriche presenti nel tamburo per smuovere i grani. Combinando questa azione con il carico statico del rullo, è possibile ottenere una compattazione molto elevata. La categoria di rulli dinamici più frequentemente utilizzata è quella che opera tramite vibrazioni. In questo processo, il tamburo del rullo è posto in movimento e colpisce il terreno con impulsi verticali (vibrazione) e/o orizzontali (oscillazione).

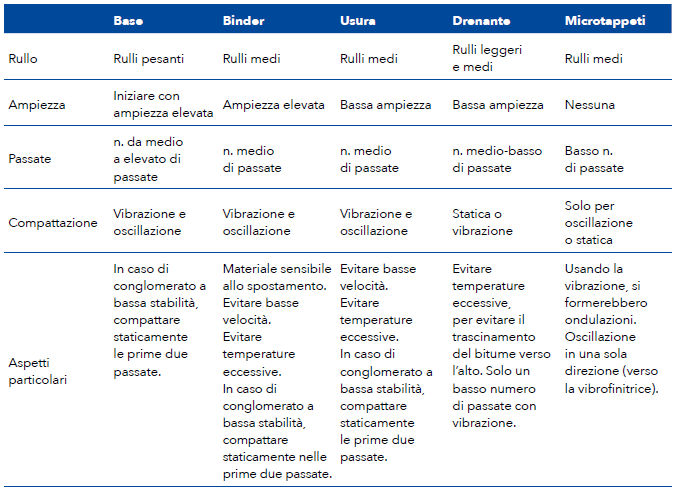

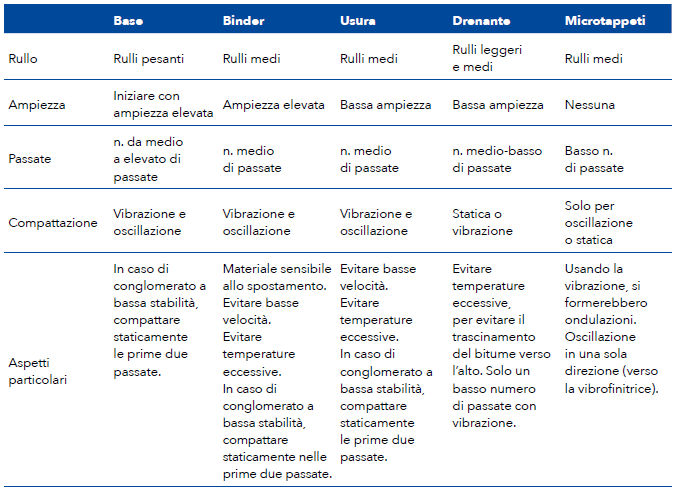

I parametri più significativi per ottenere una buona compattazione tramite rulli dinamici sono:

- carico lineare statico;

- ampiezza;

- frequenza;

- massa vibrante;

- massa sospesa;

- velocità del rullo.

Tipologie di tamburo

Di seguito sono riportate le tipologie di tamburi maggiormente impiegate:

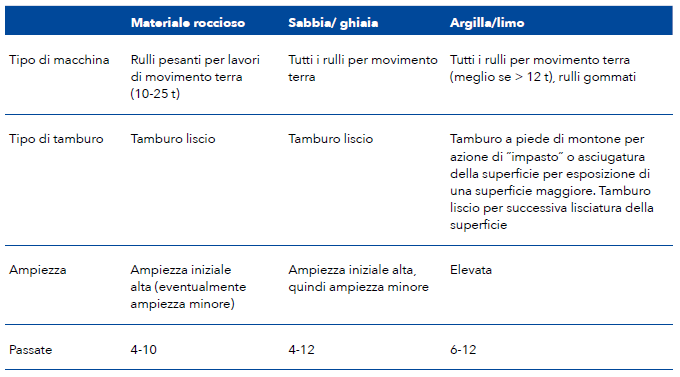

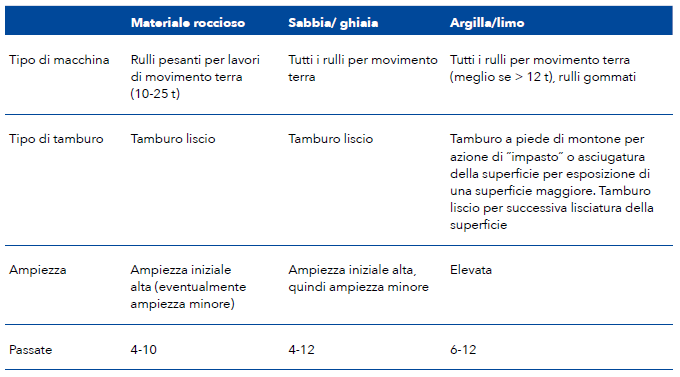

- TAMBURI LISCI: sono caratterizzati da una superficie liscia e sono solitamente impiegati per la realizzazione di un piano regolare ed uniforme (e.g. uno strato di conglomerato bituminoso o un piano di posa nel movimento terra).

- TAMBURI LISCI DIVISI: consistono in due metà di uguale dimensione, ciascuna delle quali azionata da un motore di trazione. Essi sono adatti per la compattazione di tratti tortuosi o strati di conglomerato facilmente soggetti a spostamento, poiché il comando anti-slittamento permette di ridurre la velocità del tamburo all’interno della curva durante il transito. Ciò riduce significativamente il rischio di spostamento del materiale e la conseguente formazione di fessurazioni.

- TAMBURI A PIEDE DI MONTONE: sono utilizzati solamente sulle terre e per il riciclaggio a freddo. Essi consistono in tamburi lisci con zoccoli trapezoidali aggiuntivi saldati (alti 80-100 mm). I piedi che compongono il rullo sono utili per impastare e smuovere il terreno durante il processo di compattazione. Inoltre, il profilo a piede di montone incrementa la superficie di contatto, quindi l’umidità del terreno evapora più rapidamente.

- RUOTE IN GOMMA costituiscono un tipo particolare di tamburo. Esse sono molto simili agli pneumatici tradizionali lisci. Quattro di queste particolari ruote sono installate, ad opportuna distanza l’una dall’altra, su uno stesso asse. Le ruote in gomma producono una superficie particolarmente densa, compatta e resistente alle intemperie.

Numero di rulli

Il numero necessario di rulli dipende dai seguenti fattori:

- prestazioni in relazione al peso e all’area di lavoro del tamburo;

- compattabilità della miscela;

- pre-compattazione tramite vibro finitrice;

- tempo disponibile per la compattazione;

- necessità della profilatura dei bordi.

Numero di passaggi

Il numero necessario di passate dipende dai seguenti fattori:

- tipo e peso dei rulli;

- velocità del rullo;

- spessore di stesa;

- temperatura della miscela/condizioni atmosferiche;

- compattabilità della miscela;

- pre-compattazione tramite vibro finitrice;

- stabilità del sottofondo.

Non è possibile fornire un dato numerico assoluto relativo al numero di passate senza conoscere questi parametri.

Velocità del rullo

Le velocità tipiche del rullo per tutti i tipi di conglomerato bituminoso sono comprese tra 3 e 6 km/h. In caso di velocità troppo elevata vi è il rischio di formazione di ondulazioni. Viceversa, in caso di velocità troppo bassa vi è un elevato rischio di formazione di ondulazioni a causa del movimento dello sterzo e di deformazione durante la compattazione per vibrazione.

Peso del rullo

Nella costruzione con conglomerati bituminosi si utilizzano rulli con peso d‘esercizio tra 1,5 e 14 tonnellate. Essi possono essere sommariamente divisi in:

- rulli leggeri 1,5 – 6 t;

- rulli medi 7 – 11 t;

- rulli pesanti 11 – 14 t.

Grado di compattazione

Un altro importante parametro per la caratterizzazione dei terreni è il grado di compattazione che è spesso utilizzato per valutare l’addensamento del materiale. Esso descrive il rapporto tra la densità determinata in laboratorio e la densità reale ottenuta in cantiere (espresso come percentuale).

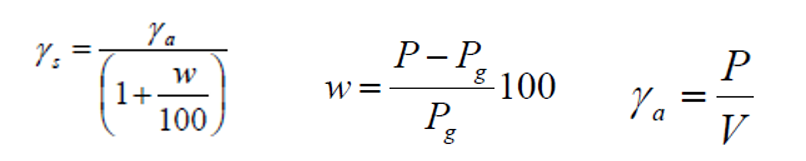

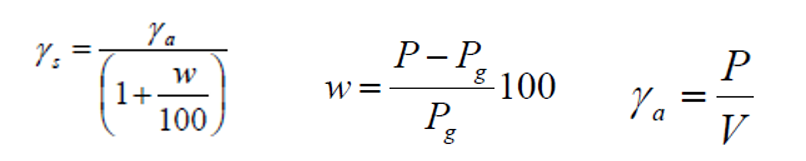

Per valutare la densità reale in sito si utilizza il volumometro a sabbia. La procedura prevede il prelievo del materiale in sito per poi calcolarne il contenuto d’acqua e infine la densità. Per raggiungere tale risultato è necessario conoscere il volume di materiale prelevato, per fare ciò si riempie la buca con una certa quantità di sabbia di cui conosciamo peso e densità volumica. Dato il volume si può valutare la densità volumica del terreno prelevato facendo il rapporto tra il peso e il volume occupato. A questo punto si ripone il campione in una stufa per far evaporare l’acqua presente in esso e si procede con una pesatura finale. Noto il peso del secco e del campione prelevato ricavo il contenuto d’acqua. Con i dati ottenuti fin qui si ricava la densità del secco da confrontare con quella in laboratorio ottenuta mediante prova Proctor.

Pg=peso del secco

W= contenuto d’acqua [%]

ga=densità della massa umida in sito [kN/m3]

gs=densità della massa secca in sito [kN/m3]

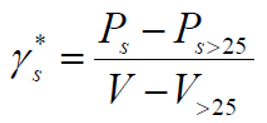

Se in sito è presente una percentuale di grani dal diametro maggiore di 25 mm fino 25% bisogna correggere il risultato della densità di sito altrimenti si ottiene un risultato non confrontabile con quello di laboratorio.

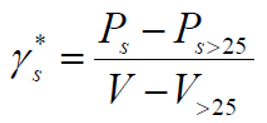

La densità del terreno in laboratorio si valuta mediante la prova Proctor. Essa consiste nel disporre il terreno prelevato all’interno di una fustella e sottoposto alla compattazione mediante i colpi di un pestello che viene fatto cadere da una certa altezza. La fustella viene riempita per strati in modo da compattare in modo più efficacie l’intero terreno. La porzione centrale viene poi prelevata, pesata e condotta in stufa per far evaporare tutta l’acqua presente al suo interno e nuovamente pesato. In questo modo si determina il contenuto d’acqua e valutare la densità del secco come indicato precedentemente. In laboratorio si può condurre la prova variando il contenuto d’acqua e graficare l’andamento della densità del secco al variare di quest’ultima, così facendo è possibile trovare la densità del secco massima e il contenuto d’acqua associato, questa è la condizione ottimale e corrisponde al punto di massimo del grafico.

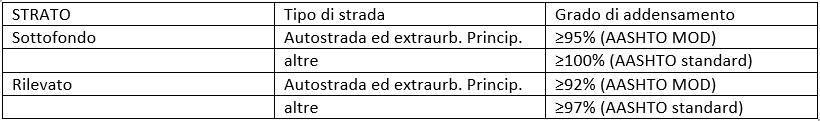

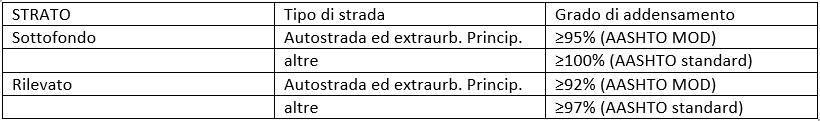

La prova può essere Standard o Modificata, ciò che cambia è l’energia con cui viene costipato il provino, in particolare nella prova modificata l’energia di compattazione è parecchio più elevata rispetto alla prova standard. Di seguito si riportano i valori associati alla prova in questione:

Nelle sovrastrutture dobbiamo assicurarci di soddisfare i valori del grado di addensamento di seguito riportati:

Link utili: