Pretrattamento delle biomasse: la riduzione granulometrica

In questo articolo presenteremo il pretrattamento della biomassa, con particolare attenzione ai processi per la riduzione granulometrica.

L’utilizzo di biomassa in bruciatori sia in centrali elettriche a biomassa che in co-combustione con combustibili fossili in centrali elettriche convenzionali, è una delle opzioni di combustione più efficienti con il maggior potenziale a medio e lungo termine. Il problema principale risiede nell’alto costo energetico della polverizzazione della maggior parte delle biomasse, specialmente quelle lignocellulosiche, e questo porta questa opzione a non essere ancora competitiva con altri tipi di combustione.

I processi di riduzione granulometrica sono utili per ottenere un prodotto adatto alla combustione al minor costo possibile.

La biomassa ha diverse limitazioni, una delle quali è rappresentata dalla sua eterogeneità, per ovviare a questo problema si sfruttano dei pretrattamenti per migliorare le proprietà della biomassa.

I principali pretrattamenti sono:

– Riduzione dell’umidità

– Riduzione delle dimensioni della biomassa

– Densificazione

La riduzione dell’umidità è fondamentale perché ottimizza il processo di combustione e riduce i costi di estrazione e trasporto.

La riduzione della dimensione delle particelle è importante perché standardizza la dimensione della biomassa, che rende la successiva combustione più omogenea o semplicemente più facile da trasportare.

La densificazione invece è un processo che contrasta uno dei principali difetti della biomassa, la sua bassa densità energetica; compattandola e densificandola si migliora questo aspetto.

In questo articolo, il processo di riduzione della dimensione delle particelle o “particle size reduction” sarà discusso in dettaglio.

I processi più comunemente usati per la riduzione delle dimensioni delle particelle sono:

- Disgregazione/disintegrazione

- Triturazione

- Cippatura

- Macinazione

Verranno anche esaminati alcuni esempi dei macchinari più comunemente venduti per ogni processo.

Disintegrazione

Tra i pretrattamenti della biomassa la disintegrazione sfrutta sistemi che disintegrano il materiale nelle sue parti costitutive.

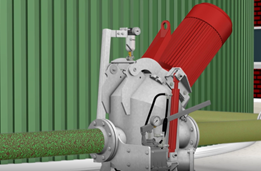

Un esempio di macchina di disintegrazione è il Vogelsang DisRuptor:

Interno del meccanismo con la sega ad elica rotante.

Il disgregatore Volgelsang

La biomassa scorre lateralmente nel vaso Disruptor e poi dal basso verso il centro dell’unità funzionale, lì un rotore a sei ali ruota ad alta velocità. Il fluido passa attraverso le aperture sulla superficie dell’alloggiamento dell’unità funzionale, mentre i solidi nella sospensione organica come ad esempio la paglia e vengono frantumati e triturati in un piccolo spazio tra l’anello esterno del Disruptor e le ali.

Disruptor in azione, il processo di disaggregazione della biomassa.

Disruptor, si può vedere il flusso di biomassa che entra e, dopo essere stato disaggregato, esce.

Grazie alla decomposizione di strutture difficili da degradare (cellulosa/lignina), i batteri convertono la biomassa in biogas più velocemente, aumentando il rendimento specifico del gas a lungo termine.

In termini di caratteristiche tecniche, il Disruptor ha un’apertura che può essere regolata secondo la biomassa e l’applicazione, utilizzando un sofisticato meccanismo di regolazione. Per una portata, per esempio, di 80 m3/h di sospensione organica e un contenuto di SS del 12%, tutto ciò di cui ha bisogno il Disruptor è una potenza installata di 15 kW. Di conseguenza, l’investimento nel trattamento del substrato attraverso il Disruptor si ripaga rapidamente grazie ai bassi costi operativi per m3 di sospensione organica trattata.

Triturazione

La triturazione della biomassa richiede un’attenzione particolare su alte prestazioni, convenienza e ha come principale vantaggio importante una inferiore necessità manutenzione.

I trituratori si dividono principalmente in:

- trituratori ad alta velocità

- trituratori a bassa velocità

Sono di norma macchine ingombranti e di grande potenza e di solito rimangono in un luogo fisso, come nelle industrie di lavorazione e trasformazione.

Grazie a queste macchine si ottiene un materiale con un aspetto sminuzzato e una densità inferiore rispetto agli elementi ottenuti con le cippatrici.

Un esempio di sistemi di triturazione è quello della società BANO, che presenta una lunga esperienza nella triturazione di potature di palma, gusci di cocco, banane, grappoli di frutta e rifiuti organici.

Interno del trituratore Mac-s di Bano

Esterno del trituratore.

Un esempio di trituratori mobili a bassa velocità sono quelli della società Pronar che sono progettati per triturare diversi tipi di materiali. Le macchine possono essere utilizzate per la triturazione di rifiuti edili, pallet, detriti di abbattimento di alberi, ceppi, rifiuti ingombranti, materiali sovradimensionati e rottami leggeri.

I mulini in questo caso sono composti da due alberi di triturazione sincronizzati posti nella camera di lavoro. Le macchine sono fatte di materiali resistenti all’usura, che garantiscono una lunga durata e un funzionamento senza problemi. A seconda del tipo di telaio, i trituratori possono essere spostati in qualsiasi momento senza l’uso di veicoli di traino (telaio cingolato) o trainati su strada fino a 100 km/h (telaio gommato).

Vista del sistema di triturazione ad elica ad alta velocità XR200/3000.

Caratteristiche tecniche del trituratore ad alta velocità Untha.

Trituratori PRONAR

La cippatura

La cippatura è un sistema a rotazione veloce che riduce la biomassa di medie dimensioni (come i tronchi d’albero) in dimensioni più piccole, di solito centimetri.

Le cippatrici tagliano con lame montate su un elemento rotante ad alta velocità, questo aumenta la densità dei rifiuti e facilita la loro essiccazione naturale, essendo più efficiente con legno verde e materiale pulito.

La cippatura può essere fatta sul luogo di produzione con macchine mobili, o con macchine fisse dopo essere state trasportate all’impianto.

Le cippatrici più comuni sono di due tipi:

- a disco

- a tamburo

A seconda delle dimensioni e della potenza, le cippatrici possono processare rami di pochi millimetri di diametro nei modelli per hobby fino a interi alberi con tronco e fogliame nei modelli industriali con potenze di centinaia di kW.

Cippatrici a disco

La cippatrice sfrutta un disco d’acciaio con delle lame montate su di esso come meccanismo di cippatura. In questo design, le ruote idrauliche reversibili (di solito) tirano il materiale dalla tramoggia verso il disco, che è montato perpendicolarmente al materiale in arrivo. Mentre il disco ruota con un motore, le lame montate sulla faccia del disco tagliano il materiale in trucioli. Questi vengono espulsi dallo scivolo dalle flange sui bordi del disco.

Le cippatrici a disco commerciali hanno in genere una capacità di diametro del materiale da 15 a 45 cm. Le cippatrici industriali sono disponibili con dischi grandi fino a 4 m di diametro, che richiedono da 3.000 a 3.700 kW (da 4.000 a 5.000 CV).

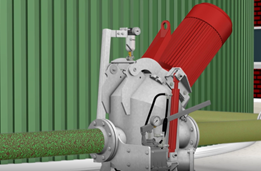

Un esempio di cippatrice a disco è la cippatrice RH3000 di BRUKS Siwertell: questa macchina ha un diametro del disco di quasi 300 cm e una potenza del motore di 1200-2000 kW.

Cippatrice a disco BRUKS Siwertell.

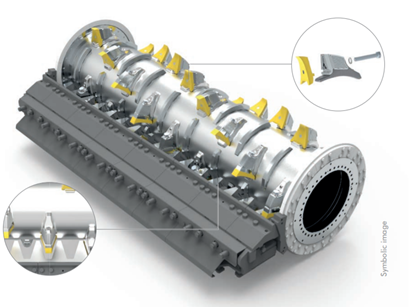

Cippatrici a tamburo

Le cippatrici a tamburo utilizzano meccanismi costituiti da un grande tamburo d’acciaio azionato da un motore. Il tamburo è montato parallelamente alla tramoggia e ruota verso lo scivolo, i coltelli montati sulla superficie esterna del tamburo tagliano il materiale in trucioli e li spingono nello scivolo. Le cippatrici a tamburo commerciali hanno in genere una capacità di diametro del materiale da 25 a 60 cm.

Le cippatrici a tamburo convenzionali usano il tamburo come meccanismo di alimentazione, tirando il materiale mentre viene sminuzzato. Sono colloquialmente conosciuti come cippatori “chuck-and-duck”, a causa della velocità immediata con cui il materiale cade nel tamburo. Le cippatrici di questo tipo hanno molti svantaggi e problemi di sicurezza. Se un operatore rimane impigliato nel materiale alimentato nella macchina, c’è un’alta probabilità di lesioni o morte.

Le cippatrici a tamburo con alimentazione idraulica hanno ampiamente sostituito le macchine con alimentazione tradizionale. Queste cippatrici usano una serie di ruote azionate idraulicamente per regolare la velocità con cui il materiale viene alimentato nel tamburo della cippatrice.

Un esempio di cippatrice a tamburo è la cippatrice per alberi interi Morbark 50/48, che è tra le più grandi di quelle maggiormente vendute sul mercato: questa cippatrice ha una potenza di 895 kW, un diametro di 121,92 cm e una velocità di rotazione di 945 RPM.

50/48X WHOLE TREE DRUM CHIPPER

CIP 3200 di GREEN TECHNIK.

Un esempio di una cippatrice professionale più piccola è la CIP 3200 di GREEN TECHNIK, che può lavorare rami con un diametro massimo di 320 mm. Questa cippatrice ha la capacità di lavorare grandi quantità in poco tempo, una grande tramoggia di carico e un sistema di alimentazione dotato di due rulli idraulici. Queste caratteristiche lo rendono ideale per l’utente che deve trattare grandi quantità di materiale.

Schermata del processo di cippatura con la macchina CIP 3200.

Il risultato ottenuto con la cippatrice.

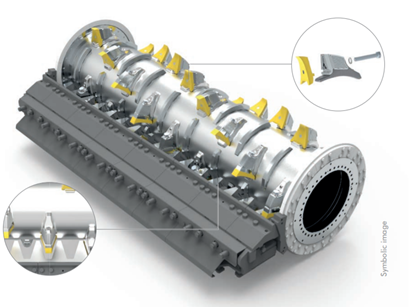

Macinazione

Si usa quando si devono produrre prodotti densificati come pellet o bricchette, o quando si vuole sfruttare una tecnologia come la combustione polverizzata. Prima di iniziare il processo di macinazione, è necessario assicurarsi che non ci siano elementi metallici, sabbia o pietre nella biomassa (si usano magneti e meccanismi di vagliatura per questo scopo).

I principali parametri di lavoro della fresatura sono la velocità di taglio, da cui deriva la velocità di rotazione della fresa, e l’avanzamento del pezzo.

Un esempio di macchinario per grandi dimensioni è la serie GXPSS di Yulong.

La serie Yulong GXPSS.

Il motore e il rotore di questa serie di mulini a martelli sono installati sulla stessa base. Sono collegati direttamente dall’accoppiamento. Il rotore di questa macchina può ruotare in entrambe le direzioni, in avanti e indietro.

L’ingresso di alimentazione si trova nella parte superiore del frantoio, che può essere combinato con tutti i tipi di attrezzature di alimentazione.

Sul fondo del mulino a martelli di legno è installato un pezzo di piastra di schermo. La dimensione del materiale frantumato può essere cambiata cambiando la piastra dello schermo con diversi fori. Normalmente, la dimensione finale è regolabile da 2mm a 30mm.

Potrebbe interessarvi anche:

Fonti