Sovralimentazione elettrica

Tutti gli entusiasti di automobili avranno sentito parlare di sovralimentazione dei motori a combustione interna, un accorgimento che consente di aumentare la potenza prodotta dal motore senza inficiare particolarmente sui consumi. Esistono diversi tipi di macchine che realizzano l’aumento di potenza: compressori volumetrici, turbocompressori (uno o più) e, anche se ancora non hanno avuto una significativa diffusione, compressori elettrici.

Cercando su Internet si può vedere come esistano in commercio dei piccoli ventilatori che vengono erroneamente chiamati compressori elettrici. Sebbene l’idea di base possa funzionare, ci sono una serie di motivi che portano questa soluzione ad essere totalmente inefficace.

Sovralimentazione: cos’è

La sovralimentazione, in poche parole, è l’operazione di aumento di potenza del motore tramite immissione di un maggiore quantitativo di aria nello stesso. Infatti, la potenza di un motore a combustione interna si può esprimere nel seguente modo:

![]()

dove si distinguono:

Il termine della lista che ci interessa in questa discussione è la densità in ingresso. Con la compressione si va ad incrementare questo parametro e ciò significa che in uno stesso volume sarà presente più massa d’aria. Il risultato, in maniera estremamente semplificata, è l’aumento di potenza disponibile, come si vede dalla seguente relazione

![]()

Per motivi termodinamici che non approfondiremo in questo articolo, in coda al compressore si inserisce un intercooler che ha il compito di raffreddare l’aria in ingresso al motore.

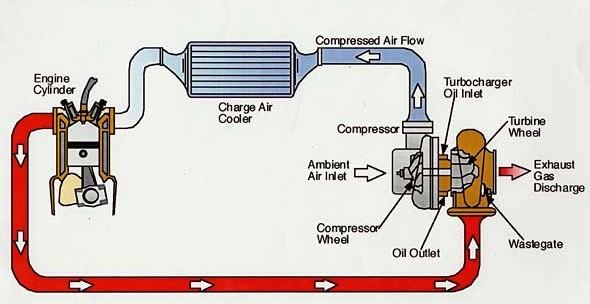

A seconda della soluzione scelta, i sistemi di sovralimentazione presenteranno architetture differenti. Lo schema di base è quello mostrato nella figura.

Schema di base della sovralimentazione. Con compressore volumetrico ed elettrico, i gas di scarico NON alimentano nessuna turbina.

Compressore volumetrico

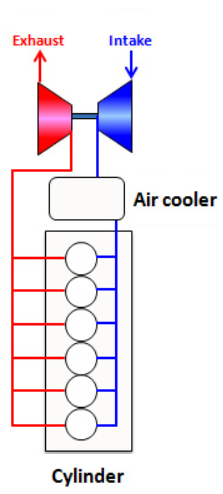

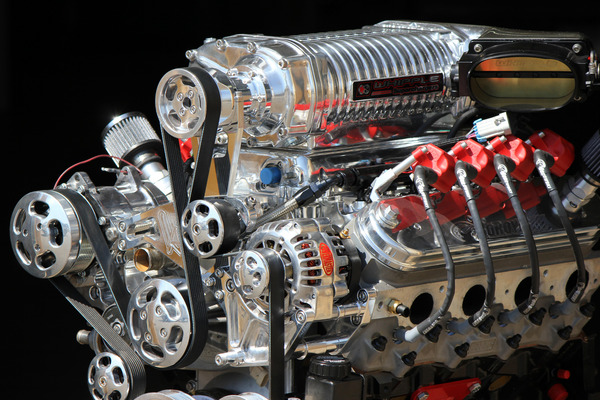

Il compressore volumetrico è una macchina che viene azionata tramite cinghie direttamente collegate al motore e attraverso la rotazione delle pale compie lavoro sull’aria in ingresso comprimendola. Ne esistono di due tipi: a vite e centrifugo.

Compressore a vite.

Compressore centrifugo.

Il vantaggio principale di questa soluzione è che esistendo un collegamento meccanico tra motore e compressore, la risposta di quest’ultimo al regime di rotazione del motore è pressoché immediata. Lo svantaggio principale è che proprio l’accoppiamento meccanico, in aggiunta all’architettura della macchina nel caso di compressore a vite, produce delle perdite aggiuntive che vanno a peggiorare talvolta non poco il rendimento del gruppo motore.

Motore (sotto) con compressore volumetrico (sopra). La cinghia evidenzia bene l’accoppiamento diretto tra le due macchine.

L’altro problema, dal punto di vista termodinamico, è che i gas caldi in uscita dal motore possiedono ancora energia che non viene in alcun modo recuperata.

Quest’ultimo fatto ha portato all’introduzione dei gruppi turbocompressore.

Turbocompressore

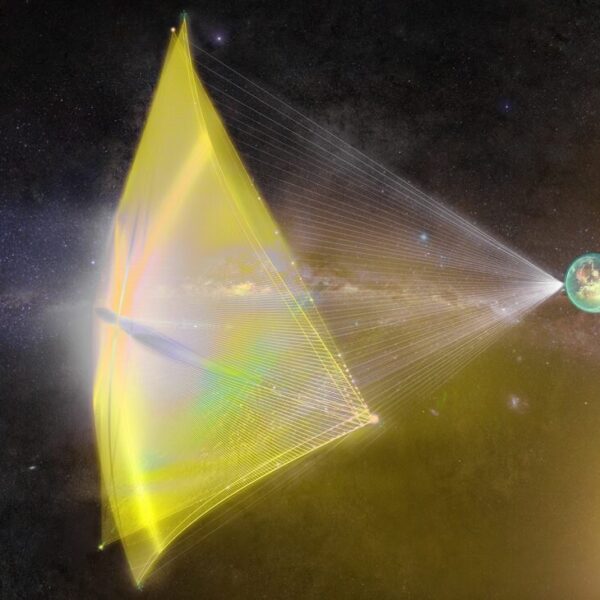

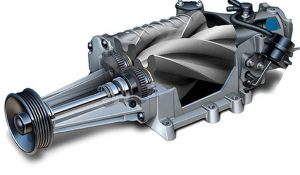

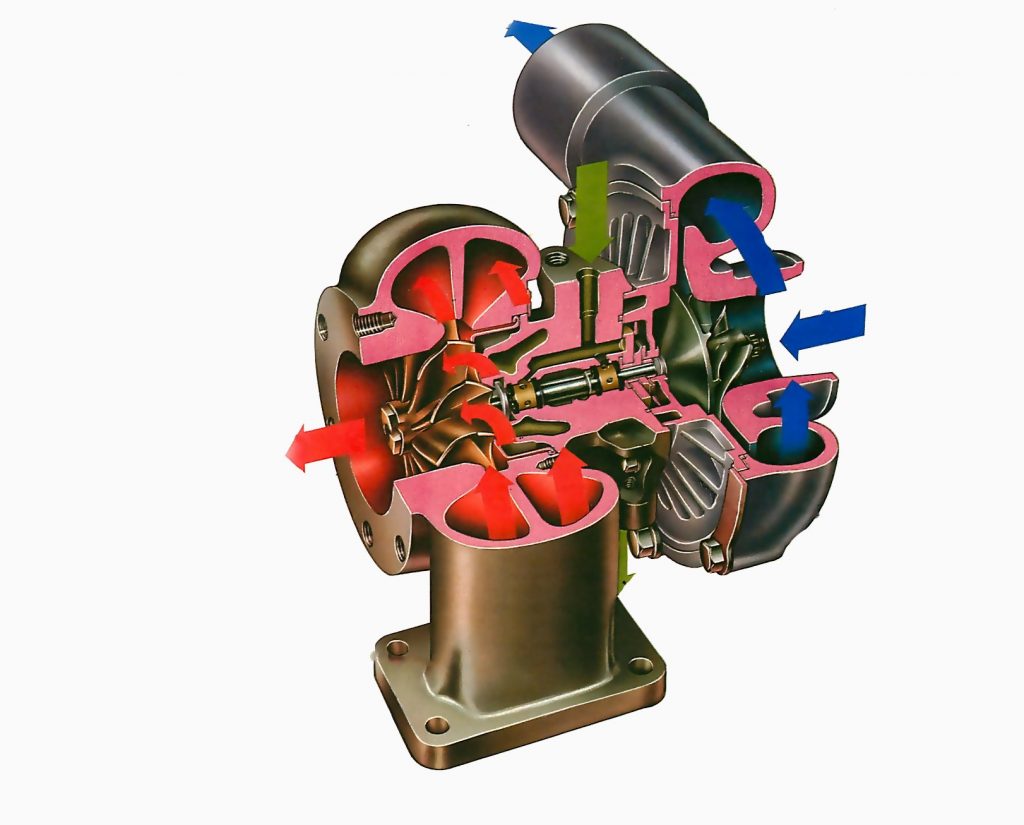

Il turbocompressore è una “macchina composta”, costituita da un compressore e una turbina calettati sullo stesso albero.

Qui è visibile uno spaccato che permette di vedere anche le palettature. La loro caratteristica forma è ciò che permette di realizzare ed estrarre lavoro nella migliore maniera possibile.

Il funzionamento di un turbocompressore è facilmente intuibile dalla figura: l’aria viene aspirata dall’ambiente ed inviata al compressore che ruota alla stessa velocità della turbina; quest’ultima è messa in moto dal flusso di gas di scarico provenienti dal motore. L’aria esce dal compressore ed entra nell’intercooler dove, per ragioni termodinamiche, viene raffreddata. In seguito entra nel motore, dove avviene il ciclo di lavoro, e viene poi scaricata verso la turbina.

Manca l’accoppiamento meccanico col motore, quindi non sono più presenti le perdite aggiuntive che riducono l’efficienza dello stesso. Inoltre il recupero dei gas di scarico è un’altra nota a favore di questo sistema, in quanto si sfrutta l’energia residua che altrimenti andrebbe persa.

Il problema principale di questo sistema è il famigerato turbo-lag, cioè il ritardo di risposta del gruppo di sovralimentazione al variare delle condizioni di marcia, specie ai bassi regimi di rotazione. In questo caso, quando si va ad accelerare da un basso numero di giri, il compressore sta ruotando lentamente (basse portate di scarico) e quindi non dà potenza aggiuntiva. Solo dopo alcuni secondi di accelerazione il compressore entra in azione e comincia a dare miglioramenti sulle prestazioni del motore.

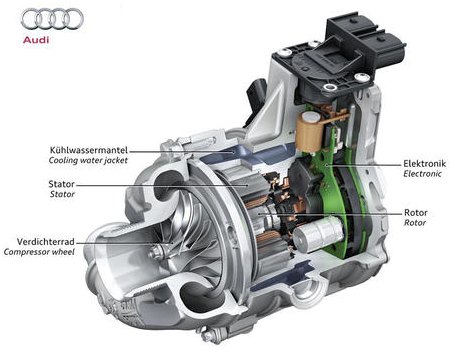

Questo problema è stato quasi completamente risolto attraverso l’uso di turbocompressori a geometria variabile, turbine twin-spool, sistemi anti-lag, che non verranno trattati in questo articolo. Una soluzione recente è quella di Audi, che sfrutta un compressore elettrico, cioè azionato da un motore DC.

Come ovviare al turbo-lag? Audi ci dà una risposta

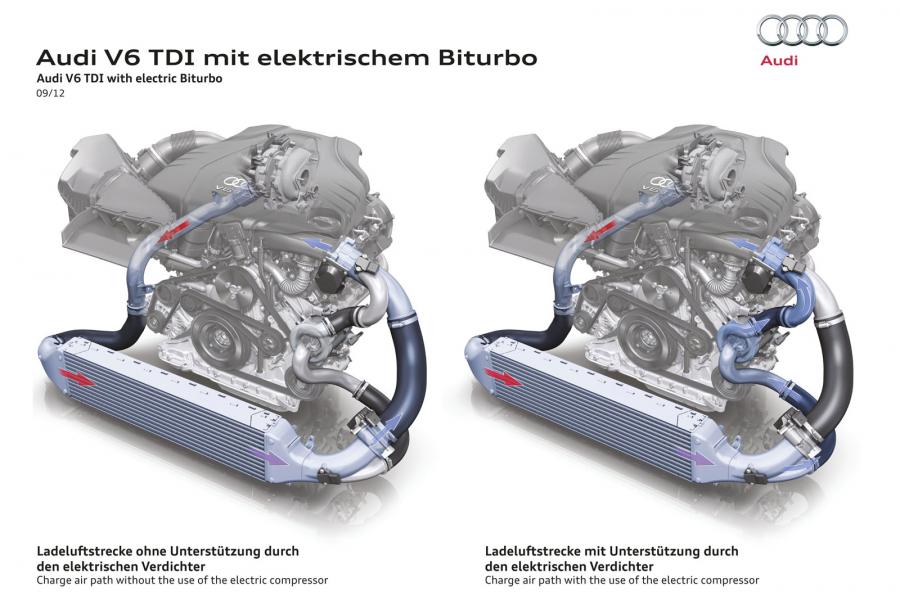

Audi ha fornito un’interessante soluzione al fenomeno del turbo-lag: si collegano in serie un compressore azionato da un motore elettrico collegato a una batteria da 48V e un turbocompressore “classico” (anche due in parallelo come sull’Audi SQ7). Il compressore elettrico viene messo in rotazione quando il motore viaggia ai bassi regimi in modo da fornire l’aria in ingresso al turbocompressore. Questo consente di far lavorare quest’ultima macchina con un fluido a una pressione più alta di quella raggiungibile da un sistema tradizionale, quindi avere disponibile da subito il “boost” desiderato in un motore sovralimentato.

Spaccato del compressore usato nella Audi SQ7.

Il sistema necessita però di una alimentazione a voltaggio superiore (48V come sopra detto) quasi completamente separata dal circuito a 12V tradizionale (che aziona ogni altro componente elettronico montato sulla macchina). I due circuiti sono “collegati” solo attraverso un convertitore che da sensori nel circuito 12V inviano il segnale di azionamento/arresto del compressore elettrico.

Questo si rende necessario perché l’alimentazione a 12V non sarebbe in grado di fornire una potenza sufficiente a generare la compressione (senza contare che il resto dei componenti elettronici assorbono già una certa potenza).

Ventilatori elettronici

E’ ora facile capire perché i comuni “ventilatori elettronici” reperibili in rete semplicemente non funzionano, sia dal punto di vista costruttivo sia per quanto riguarda l’integrazione nel sistema elettrico e motore dell’automobile.

Come si può vedere dalla figura sotto, ricordando che le palettature di turbina e compressore sono progettate in modo da ottenere il massimo lavoro utile possibile, si può vedere che le pale non sono di certo adeguate alla compressione richiesta dal motore.

L’altro fatto principale è che questi ventilatori vanno collegati all’unica alimentazione presente sulle auto a motore a combustione interna di serie, cioè quella a 12V. Facendo un’esempio con il motore montato dall’Audi SQ7 e ricordando che

P = Vi

con P potenza, V tensione e i corrente si vede che con una corrente di 145 A si producono:

e solo nel primo caso la potenza prodotta è sufficiente a garantire un incremento delle prestazioni.

Aggiungere quindi un “turbo elettrico” ad un’auto di serie non porta nessun miglioramento, con un peggioramento del sistema elettrico.